Интеллектуальная система управления производством

Smart Factory – это семейство продуктов для управления ресурсами машиностроительных предприятий на стратегическом и оперативном уровне:

Strategic Planner — среднесрочное и долгосрочное объемно-календарное производственное планирование, обеспечение согласованного управления производственными подразделениями предприятия.

Operational Scheduler — оперативное внутрицеховое планирование и контроль выполнения планов работы участков и сменно-суточных заданий рабочих с учетом индивидуальных особенностей заказов, технологии производства, возможностей рабочих и станков и др.

Исследования осуществляются при грантовой поддержке Фонда «Сколково».

Демонстрационные видео о системе Smart Factory

МАС планировщик: Адаптивное планирование задач на ресурсы

База знаний: цифровая модель производства

ИРКУТ: Укрупненное сквозное планирование производства

Наши публикации о системе Smart Factory (на русском)

Наши публикации о системе Smart Factory (на английском)

Интеллектуальная система стратегического планирования машиностроительных предприятий

Назначение

Система Strategic Planner предназначена для повышения качества и эффективности среднесрочного и долгосрочного объемно-календарного производственного планирования, и обеспечения работы предприятия в условиях высокой динамики рыночной среды, связанной с получением новых заказов на создание сложных изделий, изменением приоритетов существующих, задержками в поставках материалов и выполнении внутренних заказов между смежными цехами.

Результаты внедрений

Использование системы Strategic Planner позволит предприятиям:

- сократить трудоемкость построения начального плана, контроля и прогнозирования результата работы предприятия;

- сократить трудоемкость поддержания плана в актуальном состоянии;

- иметь более обоснованный, достоверный и прозрачный план;

- снизить опоздания по сдаче заказов;

- снизить затраты на производство изделий;

- моделировать работу предприятия с целью достижения заданных ТЭП и/или сроков (за счет изменения режима работы или увеличения численности персонала);

- оптимизировать численность сотрудников предприятия.

Применение

Strategic Planner может эффективно применяться для объемно-календарного планирования долгосрочных производственных программ крупных машиностроительных предприятий.

Продукт разработан для предприятий, которые сталкиваются со следующими проблемами при стратегическом планировании:

- план на год составляется вручную сотрудниками ПДО и затем ежемесячно корректируется также вручную (десятки изделий по несколько десятков тысяч деталей в каждом);

- при составлении годового плана трудоемкость изготовления заказов известна очень приблизительно и уточняется по ходу работы (например, ремонты);

- при составлении плана практически невозможно учесть реальную пропускную способность цехов с учетом квалификации и доступности рабочих;

- сложно просчитать риски при производстве заказов с учетом изменений поставок входящих деталей, численности цехов в течение года, стоимости материалов и т.д.;

- рост расхождения между планом и фактом, рост числа аварийных заказов, неконтролируемый рост расходов, возможны штрафы за срыв сроков;

Использование системы Strategic Planner позволит в автоматизированном режиме решать следующие задачи:

- формирование объемно-календарного плана производства с учетом загрузки производственных мощностей;

- согласование планов между цехами-смежниками;

- построение адаптивного стратегического плана работы предприятия на срок 1-5 лет;

- адаптивная корректировка планов на всех уровнях при поступлении новых событий в режиме реального времени;

- построение номенклатурного плана для каждого цеха предприятия, а также определение наличия комплектующих по каждому изделию в заданные моменты времени.

Функциональные возможности системы

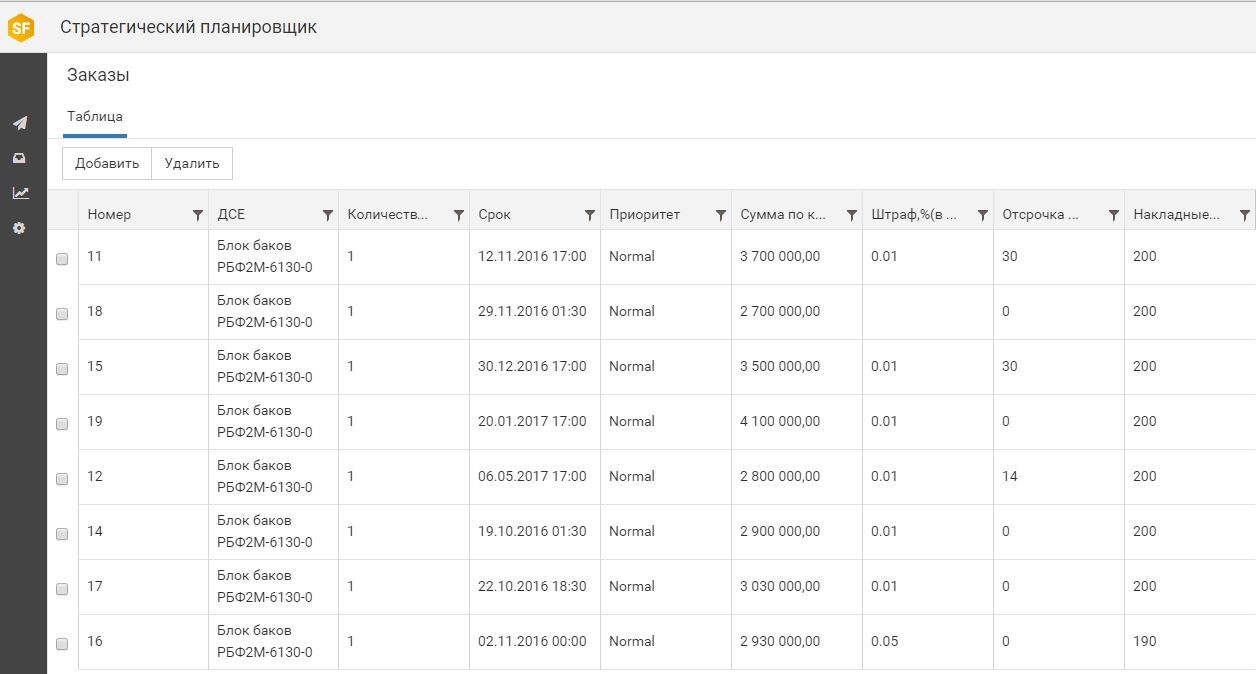

Ввод заказов в виде экспертной оценки трудоемкостей по технологической карте движения изделия между цехами, что особенно важно при отсутствии достоверных данных по технологиям (в нормо-часах)

Составление плана по партиям для оценки пропускной способности в изготовлении изделий и реалистичных сроков

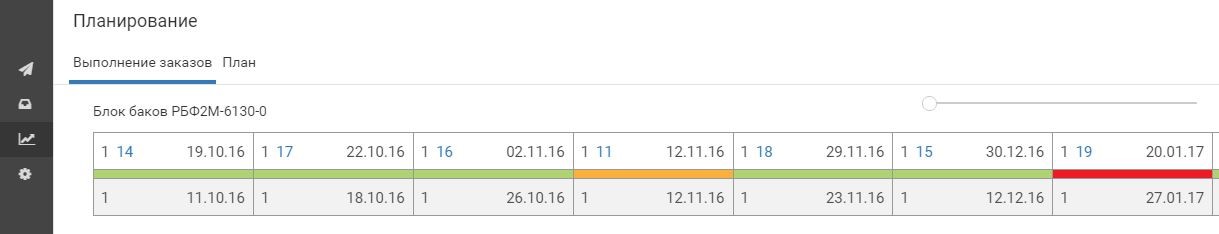

Данное представление плана позволяет увидеть, как заказы разбиваются на партии и как данные партии будут выполнены с учетом имеющихся ресурсов предприятия. Партии на плане отображаются в соответствии с цветовой индикацией:

- Зеленый – партия будет выполнена в рамках срока сдачи заказа по контракту;

- Желтый – партия будет выполнена в рамках срока сдачи заказа, но без запаса по срокам, возможно опоздание в случае непредвиденных событий;

- Красный – партия будет выполнена после срока сдачи заказа.

Составление плана загрузки ресурсов

При построении плана загрузки система объединяет имеющиеся ресурсы в пулы по специальностям (слесари, токари и т.д.) и прогнозирует, насколько эти пулы будут заняты задачами, требующими привлечения данных ресурсов, в рамках выполнения операций по текущим заказам.

План загрузки ресурсов позволяет отследить узкие места – пулы ресурсов, которые уже максимально загружены, поэтому увеличение числа заказов может привести к тому, что ресурсов будет недостаточно для их выполнения. Подобная информация может служить для анализа ситуации на предприятии или его подразделении и при принятии решения о найме или перераспределении ресурсов.

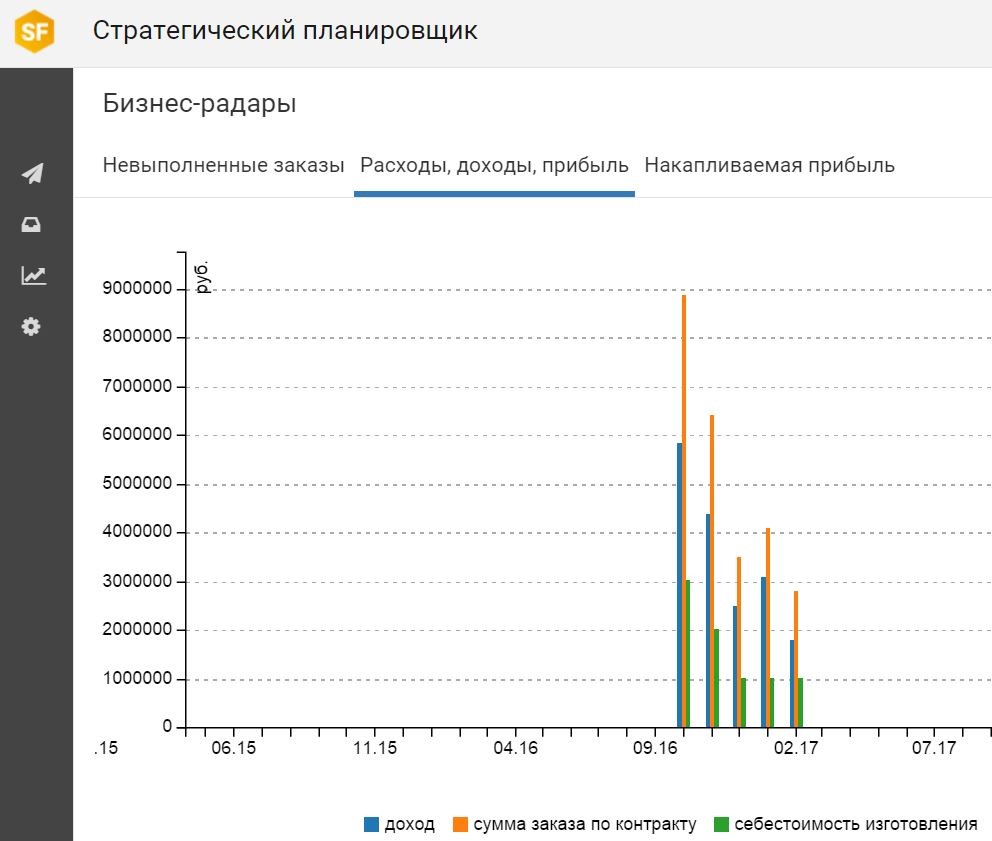

Анализ показателей плана

Для анализа результатов планирования пользователю предоставлены бизнес-радары, отражающие ряд показателей, прежде всего, финансовых.

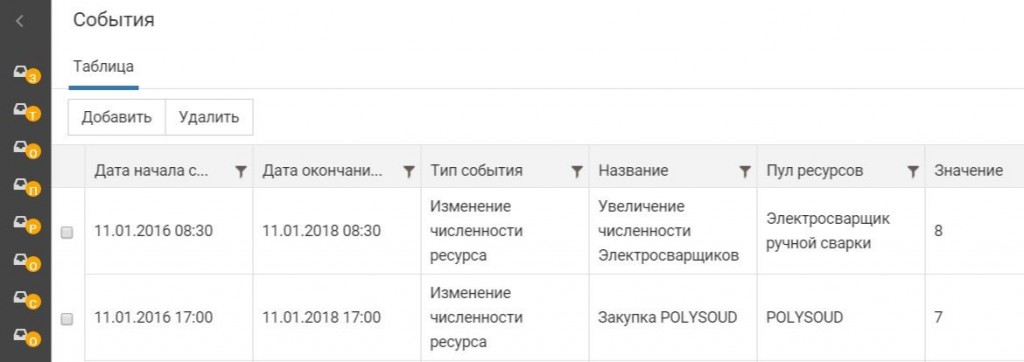

Управление ресурсами предприятия

Основным типом событий в рамках системы является изменение численности ресурсов, например, пула сотрудников или наличия материалов или закупаемых деталей. Изменение численности ресурсов производится пользователем в интерфейсе для ввода событий.

Преимущества

- Позволяет увидеть общий план по заводу в целом для согласования с цехами;

- Возможность отслеживать возникновение узких мест по ресурсам в реальном времени;

- Динамическое планирование новых заказов по событиям с учетом пропускной способности цехов и трудоемкости заказа (на верхнем уровне, по нормочасам);

- Формирует установочные даты для начала и завершения работ по цехам;

- Будет согласовывать (путем взаимодействия) даты с оперативными планировщиками цехов;

- Пересчет показателей плана и производства в реальном времени;

- Дает возможность оценки сроков исполнения нового заказа в поле всех заказов и его влияние на сроки сдачи других изделий за счет изменения приоритетов планирования;

- Все планировщики цехов завода будут работать как единый организм.

Статьи о продукте Smart Factory: Strategic Planner

Адаптивное управление мелкосерийным производством

Adaptive production management for small-lot enterprise

Узнайте больше про Smart Factory: Strategic Planner

Интеллектуальная система оперативного управления производственными цехами предприятий

Назначение

Система предназначена для динамического планирования и контроля выполнения планов работы участков и сменно-суточных заданий рабочих в заготовительных, инструментальных, механосборочных, испытательных и ремонтных цехах машиностроительных предприятий.

Operational Scheduler позволяет планировать производственное расписание с учетом индивидуальных особенностей заказов, технологии производства, возможностей рабочих и станков и ряда других особенностей.

Результаты внедрений

Использование Operational Scheduler позволит предприятиям получить существенный эффект:

- увеличить загрузку оборудования – на 20%;

- увеличить выработку на 1 рабочего – на 30%;

- уменьшить риски срывов сроков выпуска продукции;

- повысить прозрачность производственных процессов — до 90%;

- контролировать затраты до 100% в режиме реального времени;

- сократить фактические циклы производства — до 30%;

- снизить объемов запасов готовой продукции, НЗП и складских запасов — до 15%;

- повысить оперативность принятия управленческих решений;

- сократить трудоемкость диспетчеризации и прогнозирования результатов работы предприятия;

- повысить мотивацию персонала и ответственность за результат.

Применение

Система Operational Scheduler может применяться для цехов любых механосборочных производств, которые характеризуются:

- сложностью и динамикой происходящих процессов;

- неопределенностью спроса и предложения;

- индивидуальным подходом к каждому выпускаемому изделию;

- частыми обновлениями номенклатуры изделий;

- производством малых серий товаров.

Все это требует от руководителей подразделений высокой оперативности в принятии решений и адаптации планов при возникновении непредвиденных событий в режиме реального времени.

Operational Scheduler интегрируется с существующими PLM- и ERP-системами предприятия (SAP, Инфор, ADEM, Team Center, ИТ-Предприятие, 1С и другие) и позволяет адаптивно перестраивать и корректировать планы по событиям, поступающим в реальном времени, например, от заказчиков или из других систем управления, с датчиков линий автоматического производства, планшетов мастеров или сенсорных экранов рабочих с целью исключить простои и дефицит ресурсов, например, дорогостоящих станков с ЧПУ или высококвалифицированных рабочих.

В процессе использования системы будет создана база знаний о производственных процессах, изделиях и материалах, оборудовании и работниках для обеспечения индивидуального подхода к каждому заказу или ресурсу. Это позволяет строить планы более точными и исполнимыми при любых событиях, к числу которых можно отнести появление высокоприоритетного заказа, отказ оборудования, задержки в поставке материалов и т.д.

Система позволяет строить производственное расписание с учетом типовых критериев принятия решений в машиностроении:

- обеспечение должного качества выполнения работ;

- изготовление заказа в срок;

- минимизация стоимости изготовления заказа;

- равномерная загрузка рабочих.

Основные пользователи:

Диспетчер

- формирование списка заказов;

- автоматическое формирование плана;

- контроль выполнения плана.

Начальник цеха

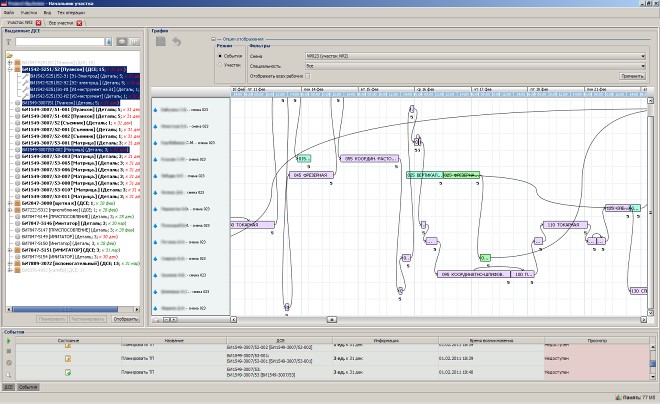

- автоматическое построение плана работ и перепланирование по поступающим событиям в режиме реального времени;

- указание графиков рабочих и их недоступности, наглядное отображение загрузки по рабочим;

- автоматическое формирование сменно-суточных заданий и оптимальное распределение задач между рабочими.

Технолог

- хранение данных по заказам: спецификация заказа, технология изготовления, необходимые материалы, инструменты, этапы подготовки производства;

- хранение и редактирование информации о нормах выполнения операций;

- проставление отметок о выполнении этапов работы над технологией.

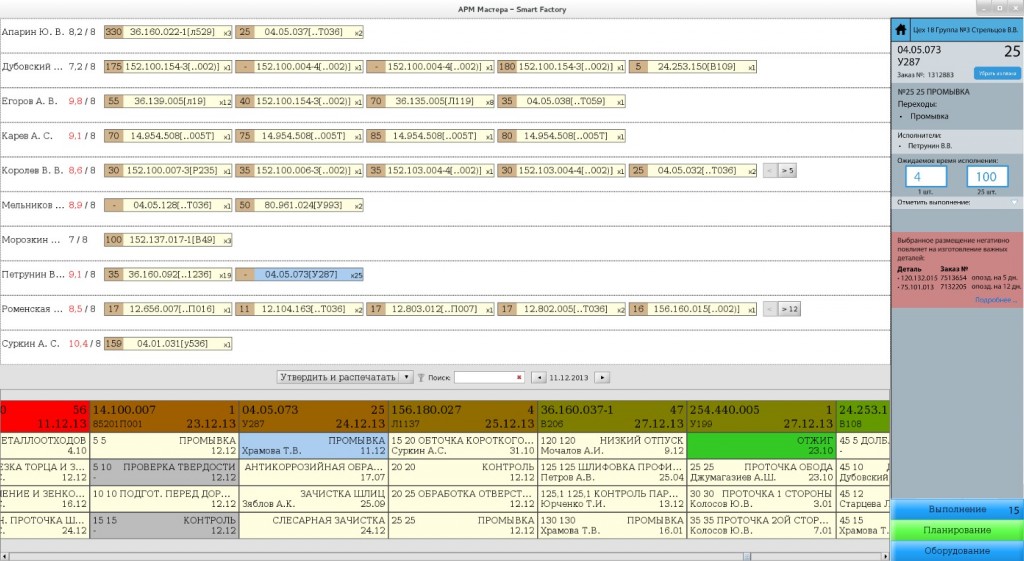

Мастер

- интерактивное изменение сменно-суточных заданий рабочих;

- автоматическая выдача сменно-суточных заданий рабочим;

- контроль выполнения заданий, проставление отметок о выполнении.

Рабочий

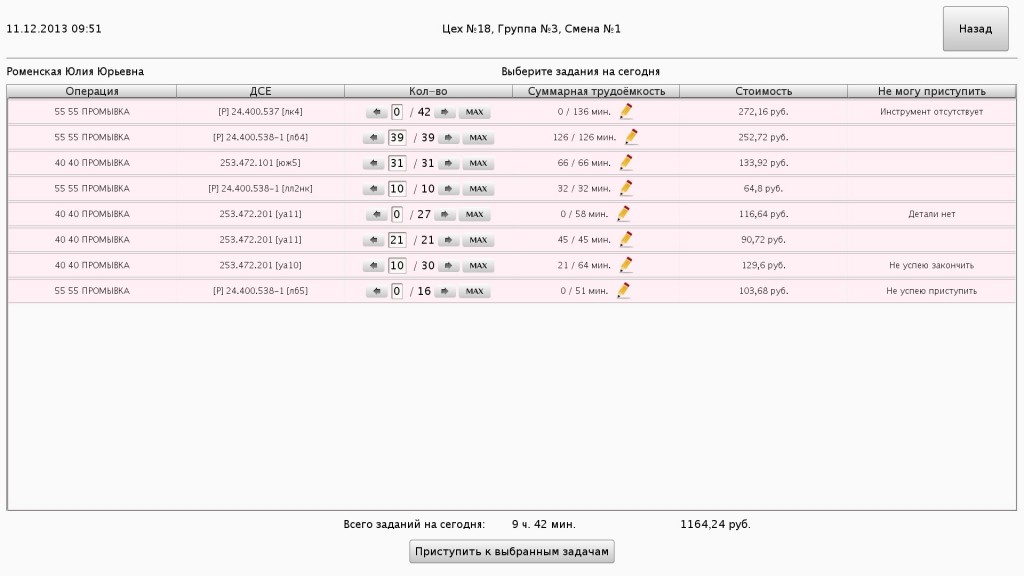

- получение сменно-суточных заданий;

- проставление факта выполнения работ через терминал рабочего и ввод событий (например, поломка станка);

- контроль личного профиля: на экран терминала выводится стоимость выполненных операций, таким образом рабочий может видеть и иметь возможность увеличивать свою заработную плату, принося больше выгоды предприятию.

Функциональные возможности системы

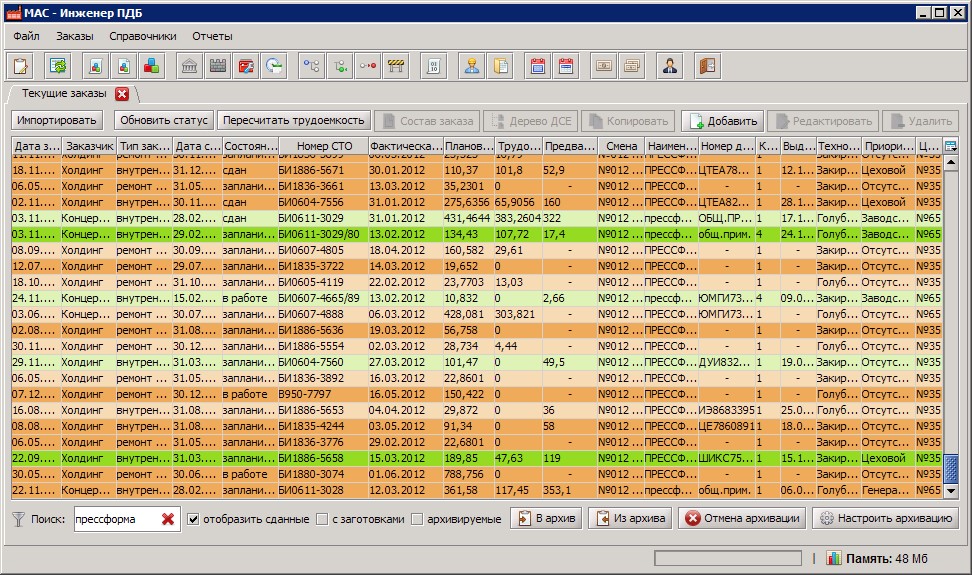

Ведение справочников

Operational Scheduler позволяет задавать данные о заказчиках, заказах, технологических процессах, станках и компетенциях рабочих, операции которых планируются для исполнения заказов.

В системе отображаются все заказы цеха, с текущим статусом и различными фильтрами для их визуализации. Типовые статусы заказов включают: не начат, планируется, начат, выполнен, в процессе подготовки, остановлен, задерживается, отложен и т.д.

Автоматическое оперативное планирование

Система строит мастер-план и сменно-суточное задание автоматически. Мастера смен ежедневно получают список наиболее приоритетных заданий для своих рабочих и принимают решение о перераспределении тех или иных задач.

Для мастеров реализована возможность утверждать предлагаемое сменно-суточное задание полностью или частями с возможностью перепланирования, в том числе в случае брака.

Очередь событий (в нижней части экрана) дает возможность пользователям вводить информацию о новых событиях и запускать процесс перепланирования, например: ввод нового заказа в производство, компоненты которого отображены слева.

АРМ Мастера позволяет проверить назначение операций на рабочих и при необходимости скорректировать его.

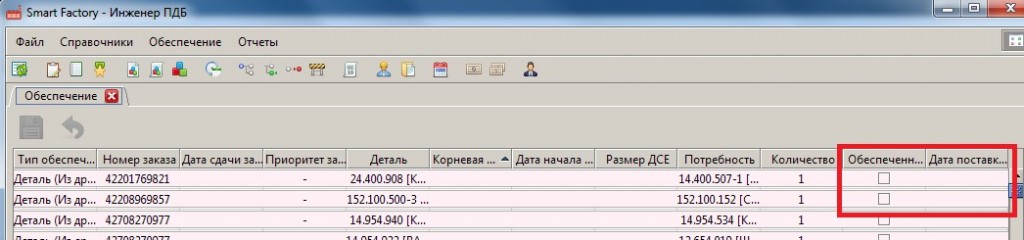

Контроль обеспеченности заказа комплектующими

В данном справочнике проставляются отметки об обеспеченности заказа комплектующими и плановых датах поставок.

Единое хранилище технологической информации

В автоматизированном рабочем месте (АРМ) Технолога можно сохранять версии технологий и осуществлять их быстрый поиск, что ускоряет работу технологов.

Терминал рабочего

Позволяет сотрудникам получать постоянно обновляемый план работ, проставлять отметки о выполнении или добавлять информацию о невозможности выполнения операций.

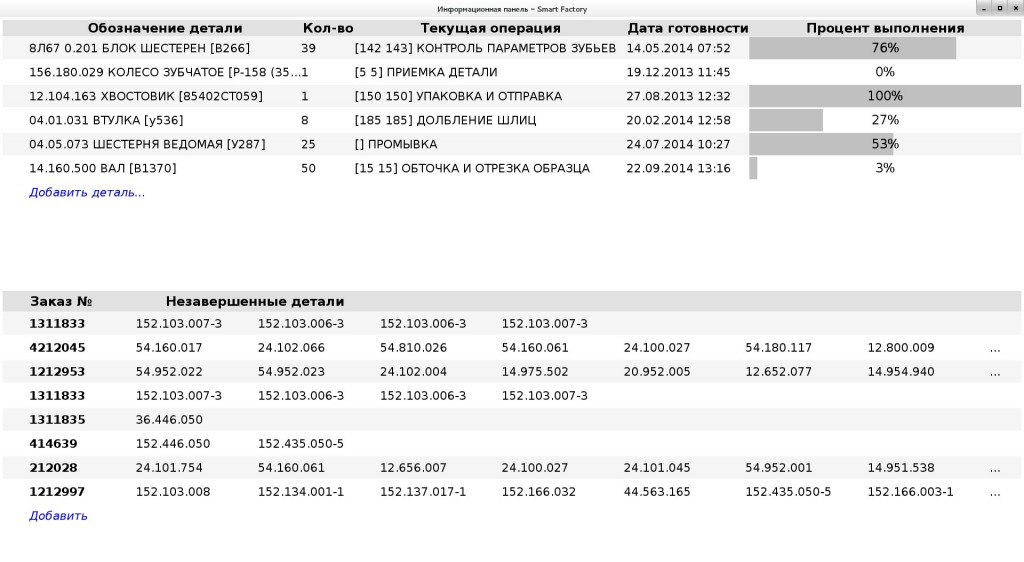

Контроль выполнения плана

Информационная панель начальника цеха позволяет отслеживать информацию по выбранным заказам в реальном времени.

Преимущества

- Постоянно актуальное расписание производства, обновляемое в реальном времени.

- Мгновенная реакция на события.

- Непосредственное взаимодействие с сотрудниками и рабочими на местах, вовлеченность персонала в процесс достижения результата.

- Гибкая работа с технологическими процессами.

- Учет технологических процессов, специальностей, разряда и особенностей рабочих при планировании.

- On-line интеграция с PLM- и ERP-системами предприятия.

- Высокая производительность процесса планирования.

Опыт внедрений

Система Operational Scheduler находится в промышленной эксплуатации на трех российских предприятиях: ОАО «Ижевский мотозавод «Аксион-Холдинг», ОАО «Кузнецов», ОАО «Авиаагрегат». Руководством этих предприятий отмечен ощутимый экономический эффект от внедрения системы. В частности, для предприятия ОАО «Ижевский мотозавод «Аксион-Холдинг» отмечаются следующие измеренные результаты:

- За счет использования системы стало возможным повысить объем валовой продукции цеха на 5-10%.

- Сокращение «беготни» по коридорам между ПДБ, Тех. Бюро, БТиЗ и участками в поисках документов. До внедрения системы этим занимались 7 человек по 2 часа ежедневно. Экономия – 14 нормо-часов рабочего времени ежедневно.

- Сокращение затрат на коммуникацию и поиск информации по заказам и изготовленным изделиям для анализа готовности работ по заказу. До внедрения системы на этого тратился в среднем не менее 1 часа времени зам начальника цеха по производству.

- Появилась возможность анализа срока сдачи заказа в поле всех заказов. В результате стало возможным более четко оценивать риски и получать прогнозы на несколько месяцев вперед – 128 нормо-часов в месяц для всех участников.

- Появилась возможность анализа ТП и его норм в любое время без поиска бумажных документов – 23 нормо-часов в месяц.

- Появилась возможность анализа цикла производства (когда работа по заказу «застревала»: когда выдали технологию, пронормировали, пришел материал и выдали в работу, когда сдали заказ) – 256 нормо-часов в месяц.

- Появилась возможность осуществлять анализ загруженности и производительности труда рабочих – 48 нормо-часов в месяц.

- Автоматическое формирование ССЗ на месяц вперед. До внедрения системы этот процесс отнимал 2 рабочих дня 4х человек. Экономия – 64 нормо-часов рабочего времени ежемесячно.

- Автоматизированы все основные рутинные операции, что снижает трудоемкость управления (например, расценки считаются автоматически, автоматически подсчитываются объемы незавершенного производства ССЗ формируется автоматически), но могут быть удобно и просто доработаны в любом направлении – 528 нормо-часов в месяц.

- Появилась справка по планам загрузки по основным видам работ, что дало опережающую возможность анализа потребности в рабочих той или иной специальности – 36 нормо-часов в месяц.

В настоящее время около 30 пользователей используют систему ежедневно в своей работе. В числе основных пользователей: руководство цеха, ПДБ, нормировщики, мастера, технологи, контролеры и ряд других сотрудников цеха и предприятия в целом.

В результате, экономия от внедрения для одного цеха составляет: не менее 1163 нормо-часов в месяц, или 7 чел-месяцев в месяц, что соответствует 3 360 000 руб. в год.

Система была признана «Лучшим программным продуктом в сфере автоматизированных систем управления» на XXII ежегодной выставке информационных и коммуникационных технологий Soft-tool – 2011.